Большая Советская Энциклопедия (АГ), стр. 33

Лит.: Березовец Г. Т., Малый А. Л., Наджафов Э. М., Приборы пневматической агрегатной унифицированной системы и их использование для автоматизации производственных процессов, 3 изд., М.. 1965; Прусенко В. С., Пневматические регуляторы, М.— Л., 1966.

Г. Т. Березовец.

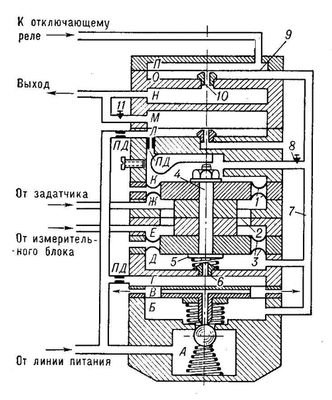

Рис. 3. Принципиальная схема регулирующего блока.

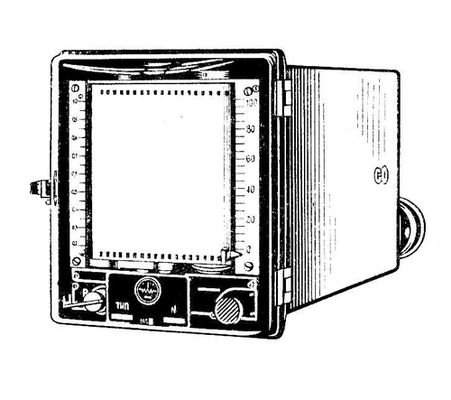

Рис. 1. Блок контроля.

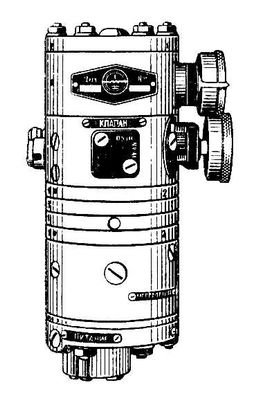

Рис. 2. Регулирующий блок 4РБ—32А.

Агрегатные состояния

Агрега'тные состоя'ния вещества, состояния одного и того же вещества (например, воды, железа, серы), переходы между которыми сопровождаются скачкообразными изменениями свободной энергии, энтропии, плотности и других основных физических свойств. Так, вода при нормальном давлении 101 325н/м2 = 760 мм рт. ст. и при 0°С кристаллизуется в лёд, а при 100°С кипит и превращается в пар. Следовательно, вода может существовать в твёрдом, жидком и газообразном А. с. К трём указанным А. с. вещества часто причисляют ещё плазму. Существование нескольких А. с. обусловлено различиями в характере теплового движения молекул (атомов) вещества и в их взаимодействии. В газах молекулы почти не взаимодействуют и движутся свободно, заполняя весь объём, в котором газ находится. У жидкостей и твёрдых тел — конденсированных систем — молекулы (атомы) расположены близко друг от друга и взаимодействуют со значительными силами. Это приводит к сохранению жидкостями и твёрдыми телами определённого объёма. Однако характер движения молекул в жидкостях и в твёрдых телах различен, чем и объясняется различие их структуры и свойств. У твёрдых тел в кристаллическом состоянии атомы совершают лишь небольшие колебания вблизи узлов кристаллической решётки; структура этих тел характеризуется высокой степенью упорядоченности — дальним порядком в расположении атомов (см. Дальний порядок и ближний порядок). Тепловое движение молекул жидкости представляет собой сочетание малых колебаний около положений равновесия и частых перескоков из одного положения равновесия в другое. Последние и обусловливают существование в жидкостях лишь ближнего порядка в расположении молекул (атомов), а также свойственные жидкому состоянию подвижность и текучесть.

Плазму выделяют в особое А. с. вещества в связи с тем, что заряженные частицы плазмы, в отличие от нейтральных молекул обычного газа, взаимодействуют друг с другом на больших расстояниях. Этим объясняется ряд своеобразных свойств плазмы.

Переходы из более упорядоченного по структуре А. с. вещества в менее упорядоченное могут происходить как скачком при определённых температуре и давлении (см. Плавление, Кипение), так и непрерывно (см. Фазовый переход). Возможность непрерывных переходов (например, жидкости в пар — см. Критические явления) указывает на некоторую условность выделения А. с. веществ. Эта условность подтверждается существованием твёрдых аморфных веществ, сохранивших структуру жидкости (см. Аморфное состояние); нескольких видов кристаллического состояния у ряда веществ (см. Полиморфизм); жидких кристаллов; существованием у полимеров особого высокоэластического состояния, промежуточного между стеклообразным и жидким, и другими явлениями. В связи с этим в современной физике вместо понятия А. с. вещества пользуются более широким понятием фазы (см. Фаза в термодинамике).

Агрегатный станок

Агрега'тный стано'к, специальный металлорежущий станок, построенный на базе нормализованных кинематически не связанных между собой узлов (агрегатов). Силовые узлы имеют индивидуальные приводы, а взаимозависимость и последовательность их движения задаётся единой системой управления. Независимая работа узлов станка даёт возможность создать рациональный ряд типоразмеров и унифицировать их конструкцию. Так, в 1966 в СССР и странах СЭВ принят ряд из 7 типоразмеров основных силовых узлов А. с. А. с. наиболее распространены при механической обработке, когда деталь остаётся неподвижной, а движение сообщается режущему инструменту. При этом допускается значительная концентрация операций, т. к. можно вести механическую обработку детали одновременно многими инструментами с нескольких сторон. Поскольку на А. с. производится обработка одной или нескольких деталей, они применяются главным образом на заводах массового производства. На рис. 1 показана одна из компоновок А. с., предназначенных для сверления отверстий в блоке цилиндров.

На рис. 2 дана схема компоновки А. с. вертикального типа. Один из основных унифицированных узлов — силовая головка или силовой стол с бабкой. На них монтируются шпиндельные коробки, несущие режущие инструменты. Привод подачи силового узла может быть гидравлическим, механическим или пневмогидравлическим. Обрабатываемые детали закрепляются в зажимном приспособлении, которое может быть одно- или многопозиционным. Последнее бывает двух основных типов: с вертикальной осью поворота, т. е. установленное на поворотном столе, и с горизонтальной осью поворота — на поворотном барабане. Число одновременно работающих на одном станке инструментов определяется характером выполняемых операций (сверление, растачивание, подрезание торцов, нарезание резьбы и т. д.) и в отдельных случаях доходит до 100 и более. А. с. имеют высокую производительность, зависящую от длительности лимитирующей операции и цикла работы.

Впервые в СССР проектирование и изготовление А. с. было начато в середине 30-х гг. в Экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС); на заводах СССР работает около 20 тыс. А. с.

При конструировании А. с. особое внимание уделяется повышению надёжности работы унифицированных узлов и созданию условий для быстрой перекомпоновки станка на обработку другой детали. Для этой цели разработаны общесоюзные нормали на присоединительные размеры основных узлов. Ведутся работы по созданию быстропереналаживаемых А. с. с применением циклового и числового программного управления для рационального использования в серийном производстве при групповой обработке деталей.

Лит.: Вороничев Н. М., Автоматические линии из агрегатных станков, в сборнике: Проектирование и эксплуатация автоматических линий механической обработки, под ред. А. П. Владзиевского, М., 1962; Меладзе Г. И., Цветков В. Д., Айзман Д. С., Агрегатные станки, М., 1964.

Н. М. Вороничев.